ಅಲ್ಟ್ರಾ-ನಿಖರ ಉತ್ಪಾದನೆಯ ಜಗತ್ತಿನಲ್ಲಿ, ಗ್ರಾನೈಟ್ ಯಾಂತ್ರಿಕ ಘಟಕಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯು ಅವುಗಳ ಮೇಲ್ಮೈ ಗುಣಲಕ್ಷಣಗಳಿಗೆ - ವಿಶೇಷವಾಗಿ ಒರಟುತನ ಮತ್ತು ಹೊಳಪುಗೆ - ನಿಕಟ ಸಂಬಂಧ ಹೊಂದಿದೆ. ಈ ಎರಡು ನಿಯತಾಂಕಗಳು ಕೇವಲ ಸೌಂದರ್ಯದ ವಿವರಗಳಿಗಿಂತ ಹೆಚ್ಚಿನವು; ಅವು ನಿಖರ ಉಪಕರಣಗಳ ನಿಖರತೆ, ಸ್ಥಿರತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪ್ರಭಾವ ಬೀರುತ್ತವೆ. ಗ್ರಾನೈಟ್ ಘಟಕಗಳ ಒರಟುತನ ಮತ್ತು ಹೊಳಪನ್ನು ಯಾವುದು ನಿರ್ಧರಿಸುತ್ತದೆ ಎಂಬುದನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳುವುದು ಎಂಜಿನಿಯರ್ಗಳು ಮತ್ತು ತಂತ್ರಜ್ಞರಿಗೆ ಪ್ರತಿ ಭಾಗವು ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಅಗತ್ಯವಿರುವ ನಿಖರವಾದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಗ್ರಾನೈಟ್ ಮುಖ್ಯವಾಗಿ ಸ್ಫಟಿಕ ಶಿಲೆ, ಫೆಲ್ಡ್ಸ್ಪಾರ್ ಮತ್ತು ಮೈಕಾಗಳಿಂದ ಕೂಡಿದ ನೈಸರ್ಗಿಕ ವಸ್ತುವಾಗಿದ್ದು, ಇವು ಒಟ್ಟಾಗಿ ಯಾಂತ್ರಿಕ ಮತ್ತು ಮಾಪನಶಾಸ್ತ್ರೀಯ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಸೂಕ್ತವಾದ ಸೂಕ್ಷ್ಮ-ಧಾನ್ಯದ, ಸ್ಥಿರವಾದ ರಚನೆಯನ್ನು ರೂಪಿಸುತ್ತವೆ. ಗ್ರಾನೈಟ್ ಯಾಂತ್ರಿಕ ಘಟಕಗಳ ಮೇಲ್ಮೈ ಒರಟುತನವು ಸಾಮಾನ್ಯವಾಗಿ ದರ್ಜೆ, ಹೊಳಪು ನೀಡುವ ವಿಧಾನ ಮತ್ತು ಉದ್ದೇಶಿತ ಬಳಕೆಯನ್ನು ಅವಲಂಬಿಸಿ Ra 0.4 μm ನಿಂದ Ra 1.6 μm ವರೆಗೆ ಇರುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ಗ್ರಾನೈಟ್ ಫಲಕಗಳು ಅಥವಾ ಬೇಸ್ಗಳ ಮೇಲ್ಮೈಗಳನ್ನು ಅಳೆಯಲು ಉಪಕರಣಗಳು ಮತ್ತು ವರ್ಕ್ಪೀಸ್ಗಳೊಂದಿಗೆ ನಿಖರವಾದ ಸಂಪರ್ಕವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಅತ್ಯಂತ ಕಡಿಮೆ ಒರಟುತನದ ಮೌಲ್ಯಗಳು ಬೇಕಾಗುತ್ತವೆ. ಕಡಿಮೆ Ra ಮೌಲ್ಯವು ಮೃದುವಾದ ಮೇಲ್ಮೈಯನ್ನು ಸೂಚಿಸುತ್ತದೆ, ಘರ್ಷಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಮೇಲ್ಮೈ ಅಕ್ರಮಗಳಿಂದ ಉಂಟಾಗುವ ಅಳತೆ ದೋಷಗಳನ್ನು ತಡೆಯುತ್ತದೆ.

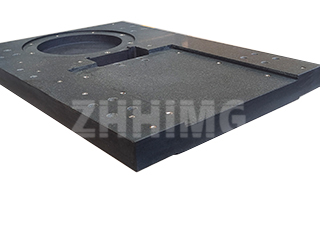

ZHHIMG ನಲ್ಲಿ, ಪ್ರತಿಯೊಂದು ಗ್ರಾನೈಟ್ ಘಟಕವನ್ನು ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಲ್ಯಾಪಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಸೂಕ್ಷ್ಮವಾಗಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ಅಪೇಕ್ಷಿತ ಮೈಕ್ರೋಫ್ಲಾಟ್ನೆಸ್ ಮತ್ತು ಏಕರೂಪದ ವಿನ್ಯಾಸವನ್ನು ಸಾಧಿಸುವವರೆಗೆ ಮೇಲ್ಮೈಯನ್ನು ಪದೇ ಪದೇ ಅಳೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಪರಿಷ್ಕರಿಸಲಾಗುತ್ತದೆ. ಮೃದುತ್ವವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಲೇಪನ ಅಥವಾ ಚಿಕಿತ್ಸೆಗಳು ಅಗತ್ಯವಿರುವ ಲೋಹದ ಮೇಲ್ಮೈಗಳಿಗಿಂತ ಭಿನ್ನವಾಗಿ, ಗ್ರಾನೈಟ್ ನಿಯಂತ್ರಿತ ಯಾಂತ್ರಿಕ ಹೊಳಪು ನೀಡುವ ಮೂಲಕ ನೈಸರ್ಗಿಕವಾಗಿ ಅದರ ಸೂಕ್ಷ್ಮ ಒರಟುತನವನ್ನು ಸಾಧಿಸುತ್ತದೆ. ಇದು ದೀರ್ಘಕಾಲೀನ ಬಳಕೆಯ ನಂತರವೂ ನಿಖರತೆಯನ್ನು ಕಾಯ್ದುಕೊಳ್ಳುವ ಬಾಳಿಕೆ ಬರುವ ಮೇಲ್ಮೈಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಮತ್ತೊಂದೆಡೆ, ಹೊಳಪು ಗ್ರಾನೈಟ್ ಮೇಲ್ಮೈಯ ದೃಶ್ಯ ಮತ್ತು ಪ್ರತಿಫಲಿತ ಗುಣಮಟ್ಟವನ್ನು ಸೂಚಿಸುತ್ತದೆ. ನಿಖರ ಘಟಕಗಳಲ್ಲಿ, ಅತಿಯಾದ ಹೊಳಪು ಅಪೇಕ್ಷಣೀಯವಲ್ಲ, ಏಕೆಂದರೆ ಇದು ಆಪ್ಟಿಕಲ್ ಅಥವಾ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಅಳತೆಗಳಿಗೆ ಅಡ್ಡಿಪಡಿಸುವ ಬೆಳಕಿನ ಪ್ರತಿಫಲನಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು. ಆದ್ದರಿಂದ, ಗ್ರಾನೈಟ್ ಮೇಲ್ಮೈಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅರೆ-ಮ್ಯಾಟ್ ನೋಟದಿಂದ ಪೂರ್ಣಗೊಳಿಸಲಾಗುತ್ತದೆ - ಸ್ಪರ್ಶಕ್ಕೆ ನಯವಾದ ಆದರೆ ಕನ್ನಡಿ-ತರಹದ ಪ್ರತಿಫಲನವಿಲ್ಲದೆ. ಈ ಸಮತೋಲಿತ ಹೊಳಪು ಮಟ್ಟವು ಮಾಪನದ ಸಮಯದಲ್ಲಿ ಓದುವಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ದೇಶಾಂಕ ಅಳತೆ ಯಂತ್ರಗಳು (CMM ಗಳು) ಮತ್ತು ಆಪ್ಟಿಕಲ್ ಹಂತಗಳಂತಹ ನಿಖರ ಸಾಧನಗಳಲ್ಲಿ ಆಪ್ಟಿಕಲ್ ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಗ್ರಾನೈಟ್ನ ಖನಿಜ ಸಂಯೋಜನೆ, ಧಾನ್ಯದ ಗಾತ್ರ ಮತ್ತು ಹೊಳಪು ನೀಡುವ ತಂತ್ರ ಸೇರಿದಂತೆ ಹಲವಾರು ಅಂಶಗಳು ಒರಟುತನ ಮತ್ತು ಹೊಳಪು ಎರಡನ್ನೂ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ZHHIMG® ಕಪ್ಪು ಗ್ರಾನೈಟ್ನಂತಹ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಕಪ್ಪು ಗ್ರಾನೈಟ್, ಉತ್ತಮವಾದ, ಸಮವಾಗಿ ವಿತರಿಸಲಾದ ಖನಿಜಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಇದು ಸ್ಥಿರವಾದ ಹೊಳಪು ಮತ್ತು ಕನಿಷ್ಠ ಮೇಲ್ಮೈ ಅಲೆಗಳೊಂದಿಗೆ ಉತ್ತಮ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯವನ್ನು ಅನುಮತಿಸುತ್ತದೆ. ಈ ರೀತಿಯ ಗ್ರಾನೈಟ್ ಅತ್ಯುತ್ತಮ ಉಡುಗೆ ಪ್ರತಿರೋಧ ಮತ್ತು ಆಯಾಮದ ಸ್ಥಿರತೆಯನ್ನು ಸಹ ನೀಡುತ್ತದೆ, ಇದು ದೀರ್ಘಕಾಲೀನ ನಿಖರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಅತ್ಯಗತ್ಯ.

ಗ್ರಾನೈಟ್ ಘಟಕಗಳ ಮೇಲ್ಮೈ ಸ್ಥಿತಿಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು, ಸರಿಯಾದ ನಿರ್ವಹಣೆ ಅತ್ಯಗತ್ಯ. ಮೃದುವಾದ, ಲಿಂಟ್-ಮುಕ್ತ ಬಟ್ಟೆ ಮತ್ತು ನಾಶಕಾರಿಯಲ್ಲದ ಕ್ಲೀನರ್ನಿಂದ ನಿಯಮಿತವಾಗಿ ಸ್ವಚ್ಛಗೊಳಿಸುವುದರಿಂದ ಒರಟುತನ ಮತ್ತು ಹೊಳಪು ನೋಟ ಎರಡರ ಮೇಲೂ ಪರಿಣಾಮ ಬೀರುವ ಧೂಳು ಮತ್ತು ಎಣ್ಣೆಯ ಅವಶೇಷಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಮೇಲ್ಮೈಗಳನ್ನು ಲೋಹದ ಉಪಕರಣಗಳು ಅಥವಾ ಅಪಘರ್ಷಕ ವಸ್ತುಗಳಿಂದ ಎಂದಿಗೂ ಉಜ್ಜಬಾರದು, ಏಕೆಂದರೆ ಇವು ಮೇಲ್ಮೈ ವಿನ್ಯಾಸ ಮತ್ತು ಅಳತೆಯ ನಿಖರತೆಯನ್ನು ಬದಲಾಯಿಸುವ ಸೂಕ್ಷ್ಮ-ಗೀರುಗಳನ್ನು ಪರಿಚಯಿಸಬಹುದು. ಸರಿಯಾದ ಕಾಳಜಿಯೊಂದಿಗೆ, ಗ್ರಾನೈಟ್ ಯಾಂತ್ರಿಕ ಘಟಕಗಳು ದಶಕಗಳವರೆಗೆ ಅವುಗಳ ನಿಖರ ಮೇಲ್ಮೈ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಉಳಿಸಿಕೊಳ್ಳಬಹುದು.

ಕೊನೆಯಲ್ಲಿ, ಗ್ರಾನೈಟ್ ಯಾಂತ್ರಿಕ ಘಟಕಗಳ ಒರಟುತನ ಮತ್ತು ಹೊಳಪು ನಿಖರ ಎಂಜಿನಿಯರಿಂಗ್ನಲ್ಲಿ ಅವುಗಳ ಕ್ರಿಯಾತ್ಮಕ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಮುಂದುವರಿದ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಗಳ ಮೂಲಕ, ZHHIMG ಪ್ರತಿಯೊಂದು ಗ್ರಾನೈಟ್ ಘಟಕವು ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟ, ಸ್ಥಿರತೆ ಮತ್ತು ದೀರ್ಘಾಯುಷ್ಯಕ್ಕಾಗಿ ಅಂತರರಾಷ್ಟ್ರೀಯ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ. ನೈಸರ್ಗಿಕ ಗ್ರಾನೈಟ್ನ ವಿಶಿಷ್ಟ ಭೌತಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅತ್ಯಾಧುನಿಕ ತಂತ್ರಜ್ಞಾನದೊಂದಿಗೆ ಸಂಯೋಜಿಸುವ ಮೂಲಕ, ನಿಖರತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯು ಯಶಸ್ಸನ್ನು ವ್ಯಾಖ್ಯಾನಿಸುವ ಕೈಗಾರಿಕೆಗಳನ್ನು ZHHIMG ಬೆಂಬಲಿಸುವುದನ್ನು ಮುಂದುವರೆಸಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಅಕ್ಟೋಬರ್-28-2025