ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಉತ್ಪಾದನೆ ಮತ್ತು ಮಾಪನಶಾಸ್ತ್ರದ ಕಠಿಣ ಜಗತ್ತಿನಲ್ಲಿ, ಗ್ರಾನೈಟ್ ವೇದಿಕೆಯು ಎಲ್ಲಾ ನಿಖರತೆಯನ್ನು ನಿರ್ಮಿಸುವ ಅಡಿಪಾಯವಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಕಸ್ಟಮ್ ಫಿಕ್ಚರ್ಗಳು ಮತ್ತು ತಪಾಸಣಾ ಕೇಂದ್ರಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವ ಅನೇಕ ಎಂಜಿನಿಯರ್ಗಳಿಗೆ, ಅವಶ್ಯಕತೆಗಳು ಸಂಪೂರ್ಣವಾಗಿ ಸಮತಟ್ಟಾದ ಉಲ್ಲೇಖ ಸಮತಲವನ್ನು ಮೀರಿ ವಿಸ್ತರಿಸುತ್ತವೆ. ಅವರಿಗೆ ಶಾಶ್ವತ, ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ನಿರ್ದೇಶಾಂಕ ರೇಖೆಗಳು ಅಥವಾ ಗ್ರಾನೈಟ್ ಮೇಲ್ಮೈಗೆ ನೇರವಾಗಿ ಕೆತ್ತಲಾದ ನಿಖರವಾದ ಗ್ರಿಡ್ ಅಗತ್ಯವಿದೆ.

ಇದು ZHONGHUI ಗ್ರೂಪ್ (ZHHIMG®) ನಲ್ಲಿ ನಮಗೆ ಪದೇ ಪದೇ ಕೇಳಲಾಗುವ ಪ್ರಶ್ನೆಯಾಗಿದೆ. ನಮ್ಮ ಉತ್ತರವು ನಿರ್ಣಾಯಕವಾಗಿದೆ ಹೌದು, ಮೇಲ್ಮೈ ಗುರುತುಗಳು ಸಾಧ್ಯ ಮಾತ್ರವಲ್ಲ, ಆಧುನಿಕ ಕಾರ್ಯಾಚರಣೆಯ ಕೆಲಸದ ಹರಿವುಗಳಿಗೆ ಆಗಾಗ್ಗೆ ಅಗತ್ಯವಾಗಿವೆ, ಮತ್ತು ಮುಂದುವರಿದ ತಂತ್ರಗಳು ಪ್ಲಾಟ್ಫಾರ್ಮ್ನ ಒಟ್ಟಾರೆ ನಿಖರತೆಯನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಪೂರೈಸುವ ನಿಯೋಜನೆ ನಿಖರತೆಯನ್ನು ಸಾಧಿಸಲು ನಮಗೆ ಅವಕಾಶ ಮಾಡಿಕೊಡುತ್ತವೆ.

ಶಾಶ್ವತ ಗುರುತು ಹಾಕುವಿಕೆಯ ಕಾರ್ಯತಂತ್ರದ ಪ್ರಾಮುಖ್ಯತೆ

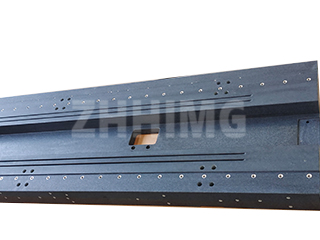

ಪ್ರಮಾಣಿತ ಗ್ರಾನೈಟ್ ಮೇಲ್ಮೈ ಫಲಕಗಳನ್ನು ಪ್ರಾಚೀನವಾಗಿ ಇರಿಸಲಾಗಿದ್ದರೂ - ಅವುಗಳ ಏಕೈಕ ಉದ್ದೇಶ ಒಂದೇ, ಉಡುಗೆ-ಮುಕ್ತ ಉಲ್ಲೇಖ ಮೇಲ್ಮೈಯನ್ನು ನಿರ್ವಹಿಸುವುದು - ಕಸ್ಟಮ್ ಗ್ರಾನೈಟ್ ಯಂತ್ರ ಬೇಸ್ಗಳು ಮತ್ತು ದೊಡ್ಡ ಮಾಪನಶಾಸ್ತ್ರ ವೇದಿಕೆಗಳು ಶಾಶ್ವತ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದ ಅಪಾರ ಪ್ರಯೋಜನ ಪಡೆಯುತ್ತವೆ.

ಈ ಗುರುತುಗಳು ಪ್ರಮುಖ ಕಾರ್ಯಾಚರಣೆ ಸಹಾಯಕಗಳಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ. ಆರಂಭಿಕ ಪರಿಶೀಲನೆಗಾಗಿ ಫಿಕ್ಚರ್ಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಇರಿಸಲು ಅಥವಾ ಭಾಗಗಳನ್ನು ಇರಿಸಲು ನಿರ್ವಾಹಕರಿಗೆ ತ್ವರಿತ ದೃಶ್ಯ ಜೋಡಣೆಯನ್ನು ಒದಗಿಸುತ್ತವೆ, ಪ್ಲಾಟ್ಫಾರ್ಮ್ನ ಅಂಚುಗಳಿಂದ ಎಲ್ಲವನ್ನೂ ಜೋಡಿಸುವುದಕ್ಕೆ ಹೋಲಿಸಿದರೆ ಸೆಟಪ್ ಸಮಯವನ್ನು ತೀವ್ರವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ದೃಷ್ಟಿ ವ್ಯವಸ್ಥೆಗಳು ಅಥವಾ ಹೆಚ್ಚಿನ ವೇಗದ ವಿತರಣಾ ರೋಬೋಟ್ಗಳಂತಹ ಮೀಸಲಾದ ಕಾರ್ಯಗಳನ್ನು ಹೊಂದಿರುವ ಯಂತ್ರಗಳಿಗೆ, ಎಚ್ಚಣೆ ಮಾಡಿದ ನಿರ್ದೇಶಾಂಕ ಅಕ್ಷಗಳು ಪುನರಾವರ್ತಿತ ಶುಚಿಗೊಳಿಸುವಿಕೆ ಮತ್ತು ದೈನಂದಿನ ಉಡುಗೆಗೆ ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವವನ್ನು ಹೊಂದಿರುವ ಶಾಶ್ವತ, ಬಾಳಿಕೆ ಬರುವ ಶೂನ್ಯ-ಉಲ್ಲೇಖ ಬಿಂದುವನ್ನು ಸ್ಥಾಪಿಸುತ್ತವೆ.

ಲೇಸರ್ ಎಚ್ಚಣೆ: ಗ್ರಾನೈಟ್ ಸಮಗ್ರತೆಗೆ ಸಂಪರ್ಕವಿಲ್ಲದ ಪರಿಹಾರ

ಗ್ರಾನೈಟ್ ಮೇಲೆ ರೇಖೆಗಳನ್ನು ಭೌತಿಕವಾಗಿ ಕೆತ್ತುವ ಸಾಂಪ್ರದಾಯಿಕ ವಿಧಾನವು ನಿಖರತೆಗೆ ವಿರುದ್ಧವಾಗಿದೆ, ಏಕೆಂದರೆ ಇದು ವಸ್ತುವನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ಚಿಪ್ ಮಾಡುವ ಮತ್ತು ನಾವು ಕೈಯಿಂದ ಲ್ಯಾಪಿಂಗ್ ಮಾಡುವ ಮೂಲಕ ಸಾಧಿಸಲು ಶ್ರಮಿಸುವ ಮೇಲ್ಮೈ ಚಪ್ಪಟೆತನವನ್ನು ರಾಜಿ ಮಾಡುವ ಅಪಾಯವನ್ನುಂಟುಮಾಡುತ್ತದೆ.

ಆಧುನಿಕ ನಿಖರತೆಯ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸುವಾಗ ಗ್ರಾನೈಟ್ನ ಸಮಗ್ರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು, ನಾವು ಸುಧಾರಿತ, ಸಂಪರ್ಕವಿಲ್ಲದ ಲೇಸರ್ ಎಚ್ಚಣೆ ತಂತ್ರಜ್ಞಾನವನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ಬಳಸುತ್ತೇವೆ. ಗ್ರಾನೈಟ್ ಅದರ ಸೂಕ್ಷ್ಮ ಸ್ಫಟಿಕ ರಚನೆಯಿಂದಾಗಿ ಈ ಪ್ರಕ್ರಿಯೆಗೆ ಅತ್ಯುತ್ತಮ ವಸ್ತುವಾಗಿದೆ. ಕೇಂದ್ರೀಕೃತ, ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ಲೇಸರ್ ಕಿರಣವು ವಸ್ತುವಿನ ಮೇಲಿನ ಪದರವನ್ನು ಬದಲಾಯಿಸುತ್ತದೆ, ಯಾಂತ್ರಿಕ ಒತ್ತಡವನ್ನು ಪರಿಚಯಿಸದೆ ಡಾರ್ಕ್ ಗ್ರಾನೈಟ್ ವಿರುದ್ಧ ಹೆಚ್ಚಿನ-ವ್ಯತಿರಿಕ್ತ ಬಿಳಿ ಅಥವಾ ಬೂದು ಬಣ್ಣದ ಗುರುತನ್ನು ಶಾಶ್ವತವಾಗಿ ಸೃಷ್ಟಿಸುತ್ತದೆ.

ಗುರುತು ಮಾಡುವ ನಿಖರತೆಯನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳುವುದು

ಈ ರೇಖೆಗಳ ನಿಖರತೆಯು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಗುರುತುಗಳ ನಿಖರತೆಯನ್ನು ಮೂಲಭೂತವಾಗಿ ಲೇಸರ್ ಎಚ್ಚಣೆ ಯಂತ್ರದ ಅತ್ಯಾಧುನಿಕ ಸ್ಥಾನೀಕರಣ ವ್ಯವಸ್ಥೆಯಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ನಮ್ಮ ಸ್ಥಿರವಾದ ಗ್ರಾನೈಟ್ ಬೇಸ್ಗಳ ಮೇಲೆ ಅಳವಡಿಸಲಾದ ಕೈಗಾರಿಕಾ ದರ್ಜೆಯ ಲೇಸರ್ ವ್ಯವಸ್ಥೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಹತ್ತಾರು ಮೈಕ್ರಾನ್ಗಳ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ (ಉದಾ, ± 0.01 ಮಿಮೀ ನಿಂದ ± 0.08 ಮಿಮೀ) ರೇಖೆಯ ನಿಯೋಜನೆಯ ನಿಖರತೆಯನ್ನು ಸಾಧಿಸಬಹುದು.

ನಮ್ಮ ಗ್ರಾಹಕರು ಎರಡು ವಿಭಿನ್ನ ಸಹಿಷ್ಣುತೆಗಳ ನಡುವಿನ ವ್ಯತ್ಯಾಸವನ್ನು ಗುರುತಿಸುವುದು ಮುಖ್ಯವಾಗಿದೆ:

- ಪ್ಲಾಟ್ಫಾರ್ಮ್ ಚಪ್ಪಟೆತನ: ಲ್ಯಾಪಿಂಗ್ ಮೂಲಕ ಸಾಧಿಸಿದ ಜ್ಯಾಮಿತೀಯ ಸಹಿಷ್ಣುತೆ, ಇದು ಹೆಚ್ಚಾಗಿ ನ್ಯಾನೋಮೀಟರ್-ಮಟ್ಟದ ನಿಖರತೆಯನ್ನು ತಲುಪುತ್ತದೆ (ಉದಾ, ಗ್ರೇಡ್ AA).

- ರೇಖೆಯ ನಿಯೋಜನೆಯ ನಿಖರತೆ: ಮೇಲ್ಮೈಯಲ್ಲಿ ವ್ಯಾಖ್ಯಾನಿಸಲಾದ ದತ್ತಾಂಶಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ ಕೆತ್ತಿದ ರೇಖೆಯ ಸ್ಥಾನಿಕ ಸಹಿಷ್ಣುತೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಮೈಕ್ರಾನ್ಗಳಲ್ಲಿ ಅಳೆಯಲಾಗುತ್ತದೆ.

ಕೆತ್ತಿದ ರೇಖೆಗಳನ್ನು ದೃಶ್ಯ ಮತ್ತು ಒರಟಾದ ಸೆಟಪ್ ಸಹಾಯಕಗಳಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ, ಅಂತಿಮ, ಸಂಪೂರ್ಣ ಉಲ್ಲೇಖವಲ್ಲ. ವೇದಿಕೆಯ ಪ್ರಮಾಣೀಕೃತ ಚಪ್ಪಟೆತನವು ಮೇಲ್ಮೈಯಲ್ಲಿ ನೆಲೆಗೊಂಡಿರುವ ಮಾಪನಶಾಸ್ತ್ರ ಉಪಕರಣಗಳಿಂದ ತೆಗೆದುಕೊಳ್ಳುವ ಎಲ್ಲಾ ನಿರ್ಣಾಯಕ ಅಳತೆಗಳಿಗೆ ನಿಜವಾದ, ಹೆಚ್ಚಿನ-ನಿಖರತೆಯ ಮೂಲ ಆಧಾರವಾಗಿ ಉಳಿದಿದೆ.

ನೀವು ZHHIMG® ಜೊತೆ ಪಾಲುದಾರಿಕೆ ಮಾಡಿಕೊಂಡಾಗ, ನಿಮ್ಮ ಕಸ್ಟಮ್ ಪ್ಲಾಟ್ಫಾರ್ಮ್ ಮೇಲ್ಮೈಯ ಮೂಲಭೂತ, ಪ್ರಮಾಣೀಕೃತ ನಿಖರತೆಯನ್ನು ಎಂದಿಗೂ ತ್ಯಾಗ ಮಾಡದೆ ನಿಮ್ಮ ಕಾರ್ಯಾಚರಣೆಯ ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಆದರ್ಶ ವಿನ್ಯಾಸವನ್ನು ವ್ಯಾಖ್ಯಾನಿಸಲು ನಾವು ನಿಮ್ಮ ಎಂಜಿನಿಯರಿಂಗ್ ತಂಡದೊಂದಿಗೆ ನಿಕಟವಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತೇವೆ - ಅದು ಸರಳವಾದ ಕ್ರಾಸ್ಹೇರ್ ಆಗಿರಲಿ, ಸಂಕೀರ್ಣವಾದ ಗ್ರಿಡ್ ಆಗಿರಲಿ ಅಥವಾ ನಿರ್ದಿಷ್ಟ ಡೇಟಾಮ್ ಲೈನ್ಗಳಾಗಿರಲಿ.

ಪೋಸ್ಟ್ ಸಮಯ: ಅಕ್ಟೋಬರ್-17-2025